Número Browse:0 Autor:editor do site Publicar Time: 2026-01-24 Origem:alimentado

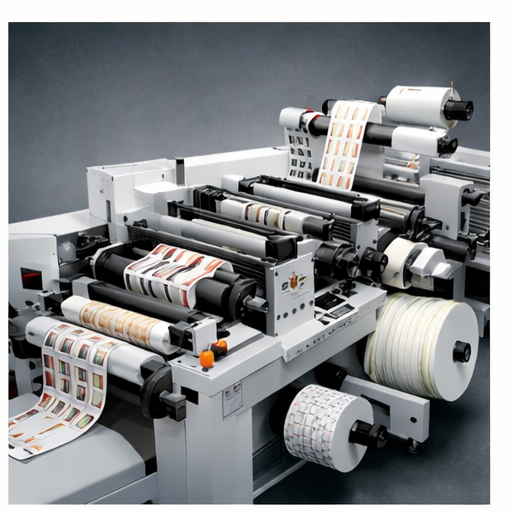

A qualidade do corte geralmente falha por motivos simples. Pressão e alinhamento costumam ser a causa. rotativas As máquinas de corte e vinco dependem de força controlada e posicionamento estável do material. Neste artigo, você aprenderá como funcionam a regulação de pressão e a precisão da forma de posicionamento, o controle de sucata e a estabilidade rolo a rolo.

As máquinas de corte e vinco rotativas operam por movimento rotacional contínuo, em vez de prensagem intermitente. O material é alimentado a partir do rolo e avança a uma velocidade constante. O tambor de matriz gira em sincronia com este movimento, permitindo que os cortes sejam feitos sem parar a teia. Esta abordagem suporta o processamento estável de materiais autoadesivos, que podem deformar-se sob mudanças repentinas de força. O movimento contínuo reduz as flutuações de velocidade e ajuda a manter um contato consistente entre a aresta de corte e a superfície do material. Para etiquetas autoadesivas, esta estabilidade é crucial. Ele limita o estiramento, reduz o desvio de registro e oferece suporte a resultados uniformes em longas tiragens de produção.

O processo de corte depende da interação controlada entre o tambor rotativo e a bigorna de suporte ou superfície de apoio. O material passa entre essas peças e é submetido a pressões de ambos os lados. O cilindro do molde aplica o contorno de corte, enquanto os componentes de suporte resistem à força e mantêm contato plano. Essa interação depende de um alinhamento mecânico preciso. Se algum componente se mover, a profundidade do corte no tecido poderá mudar. Em processos de colagem baseados em rolos, o suporte irregular geralmente resulta em cortes parciais ou danos ao revestimento. O suporte estável garante que as forças de corte sejam transmitidas uniformemente através da camada de material.

O movimento sincronizado conecta a velocidade de alimentação e a velocidade do cilindro. Quando coincidem, o perfil de corte encontra o mesmo local na alma durante cada rotação. Este alinhamento mantém as dimensões das peças consistentes e repetíveis. Se a sincronização falhar, vários problemas poderão surgir:

● Posição de deslocamento de cisalhamento ao longo da alma

● Alongamento ou compressão de formas

● A descarga de resíduos torna-se instável. Para máquinas de corte e vinco circulares,

A pressão de corte determina a profundidade com que o molde penetra na camada de material. Pouca pressão resultará em cortes incompletos. Muita pressão pode danificar o revestimento ou acelerar o desgaste da ferramenta. A definição da aresta depende da força controlada aplicada em toda a largura de corte. Nas etiquetas autoadesivas, a pressão deve cortar de forma limpa o material da superfície, preservando o revestimento. A pressão constante ajuda a manter uma geometria de borda consistente e tolerâncias dimensionais restritas. As variações geralmente aparecem como arestas, fibras pendentes ou dimensões de peças inconsistentes.

A espessura do material de ligação varia dependendo do revestimento, forro ou estrutura em camadas. A regulação da pressão permite que a máquina se adapte a estas diferenças sem ter que mudar de ferramenta. Materiais mais espessos requerem maior força, enquanto estruturas mais finas requerem menor pressão para evitar danos. Os principais fatores que afetam as configurações de pressão incluem:

● Dureza do material superficial

● Compressibilidade da camada adesiva

● O ajuste adequado da espessura e dureza do papel de suporte permite que uma máquina de corte e vinco rotativa lide com diferentes estruturas de etiquetas, mantendo a qualidade do corte.

A pressão instável pode levar a inconsistências em processos sucessivos. Mesmo pequenas flutuações podem criar deficiências a longo prazo. As perguntas frequentes incluem:

● Corte incompleto das arestas das peças

● Pontuação interna ou avanço

● Aumento do desperdício durante a remoção da matriz

● Vida útil reduzida do molde Esses problemas raramente ocorrem ao mesmo tempo. Freqüentemente, eles se desenvolvem gradualmente, dificultando o diagnóstico da estabilidade da pressão sem um monitoramento rigoroso do processo.

A repetibilidade depende da aplicação da mesma força em cada rotação. A consistência da pressão garante que cada corte corresponda ao anterior, mesmo durante longas tiragens. Essa estabilidade permite resultados previsíveis e simplifica processos posteriores, como corte e rebobinamento. A tabela a seguir mostra como os comportamentos de estresse afetam os resultados do processo:

comportamento de estresse | Efeito no corte | impacto na produção |

estável | Profundidade de corte uniforme | A saída é consistente |

deriva gradualmente | mudanças de borda | Aumento do desperdício |

flutuação repentina | Danos no forro | Interrupção do processo |

A regulação da pressão em máquinas de corte e vinco rotativas depende de um sistema mecânico ajustável que controla a distância e a força entre o molde e a superfície de suporte. Esses mecanismos permitem que os operadores ajustem as forças de corte sem alterar o molde em si. Os ajustes podem ser feitos através de parafusos de calibração, deslocamentos mecânicos ou elementos de carga controlados. Cada ajuste altera a forma como a força é transferida para as camadas de material. Na conversão de etiquetas, essa flexibilidade suporta diferentes facestocks e liners dentro da mesma configuração de produção. O ajuste ajustável ajuda a manter a profundidade de penetração controlada em toda a largura de corte.

A pressão uniforme depende do contato mecânico equilibrado em toda a teia. O alinhamento mecânico garante que a força seja aplicada uniformemente de uma borda à outra. O elemento de controle estabiliza este estado durante a operação. Os principais componentes que suportam a força uniforme incluem:

● Alinhamento paralelo de cilindros rotativos

● Suporte de rolamento estável em ambos os lados

● Carga uniforme em todo o comprimento do molde Esses elementos trabalham juntos para evitar concentrações de pressão em áreas localizadas. A distribuição uniforme da força reduz cortes irregulares e oferece suporte à precisão previsível do corte.

As etiquetas autoadesivas variam em estrutura e compressibilidade. As configurações de pressão devem atender a essas características para evitar defeitos de corte. Um único valor de pressão raramente é adequado para todas as estruturas. Os fatores que influenciam a seleção da pressão incluem:

● Dureza do material superficial

● Espessura da camada adesiva

● Materiais com rigidez de revestimento e comportamento de recuperação mais macios comprimem mais e exigem menos força. Laminados rígidos requerem maior pressão para atingir a profundidade total de corte. O ajuste adequado equilibra cortes limpos e proteção do revestimento.

Longos períodos de operação podem amplificar pequenos desvios de pressão. Com o tempo, o calor, o desgaste e as alterações no material alteram as condições de corte. A regulação da pressão ajuda a neutralizar estas mudanças, mantendo uma força consistente. A precisão do corte depende da profundidade de corte estável desde a primeira até a última rotação. À medida que a pressão varia, as dimensões mudam gradualmente. A regulação estável limita esse desvio e suporta resultados repetíveis ao longo de longos ciclos de processamento rolo a rolo.

O monitoramento da estabilidade da pressão pode ajudar a identificar problemas antes que ocorram defeitos. Na operação em alta velocidade, a inspeção visual por si só não é suficiente. Os operadores baseiam-se em indicadores indiretos para avaliar o comportamento do stress. Os métodos de monitoramento comuns incluem:

● Monitore regularmente a qualidade do corte

● Observe a condição do papel protetor ao rebobinar

● Verifique a consistência da remoção da matriz Esses sinais refletem o equilíbrio de pressão em toda a rede. A detecção precoce permite que ajustes sejam feitos antes que os resíduos se acumulem.

Existem limites práticos para a regulação da pressão. Força excessiva aumentará o desgaste e poderá danificar o revestimento. Força insuficiente resultará em cortes incompletos. A gama disponível depende da estrutura da máquina e do comportamento do material. A tabela a seguir descreve os limites de pressão comuns e seus efeitos:

nível de pressão | Resultado de corte | impacto do processo |

muito baixo | corte incompleto | Má separação |

equilibrado | Profundidade de corte limpa | A saída é estável |

muito alto | Danos no forro | Desgaste da ferramenta |

Nas máquinas de corte e vinco rotativas, o alinhamento do material determina a confiabilidade com que a teia entra e sai da área de corte. Os materiais de etiquetas autoadesivas normalmente combinam um facestock fino, uma camada adesiva flexível e um suporte estável. Esta estrutura em camadas responde rapidamente à deriva lateral. Se o alinhamento for alterado, o perfil de corte não corresponderá mais ao local esperado na alma. Durante longos períodos, pequenos desvios podem se acumular e levar a inconsistências dimensionais perceptíveis. O alinhamento estável torna cada rotação previsível e oferece suporte à consistência da geometria da etiqueta em todo o rolo.

O posicionamento preciso desempenha um papel direto no comportamento de remoção e rebobinamento da matriz. A remoção de resíduos depende de ângulos de separação controlados e caminhos de tensão estáveis. Quando a teia permanece centrada, as tiras de resíduos descolam-se suavemente e mantêm uma largura uniforme. O material desalinhado altera o ângulo de descascamento e aumenta as tensões localizadas, o que muitas vezes resulta em rasgos ou remoção incompleta. A qualidade do rolo acabado reflete o mesmo princípio. O material alinhado rola uniformemente, produz bordas de rolo planas e evita telescopagem. Esses fatores afetam a eficiência do processamento e a confiabilidade do processamento posterior.

O desalinhamento raramente pára na fase de corte. Seu efeito aparece ainda mais claramente durante os processos de corte e rebobinamento, onde a referência da borda se torna crucial. A tabela a seguir descreve consequências comuns:

Desalinhamento | impacto de corte | efeito de retrocesso |

Deriva lateral | Largura de fenda irregular | pisada de borda |

incline gradualmente | Mudanças de largura | Rolo retrátil |

mudança repentina | Sobreposição de fenda | instabilidade de rolagem |

O posicionamento do material começa antes do início do corte. Elementos estruturais guiam o rolo em um caminho estável durante o carregamento e alimentação do rolo. Seu objetivo é estabelecer posições de entrada repetíveis, e não corrigir erros posteriormente. Os elementos comuns usados nesta fase incluem:

● Referência lateral para centro de rolagem fixo

● Placa de entrada para nivelar a superfície da bobina

● Trilhos ajustáveis para alterações de largura Estas estruturas fornecem a base física para todo o controle de posicionamento subsequente.

O controle de tensão afeta a forma como o material responde às guias e referências estruturais. A tensão excessiva pode esticar o material colado e amplificar a deriva. A baixa tensão pode causar desvio e instabilidade nas bordas. A tensão equilibrada mantém a teia responsiva sem deformar. Em operação contínua, a tensão estável suporta o posicionamento sem a necessidade de correção mecânica contínua. Reduz a oscilação e ajuda o material a se mover de forma consistente pelas áreas de corte e remoção de resíduos.

A estabilidade do registro relaciona o movimento do material ao comprimento da repetição do corte. No corte e vinco de rotação contínua, cada rotação deve encontrar o mesmo ponto de referência na alma. Erros de registro se manifestam como alterações de espaçamento, em vez de falhas imediatas de corte. Com o tempo, o registro instável afeta o espaçamento das etiquetas, o alinhamento do padrão de sucata e a aparência do rolo. O registro estável garante espaçamento previsível e suporta processamento downstream consistente.

O posicionamento do material não pode funcionar independentemente da regulação da pressão. Mudanças na pressão de corte alteram a compressão e o comportamento de contato do material. Essas alterações afetam o rastreamento lateral e a posição da borda. A coordenação eficaz centra-se nas interações do processo e não em ajustes isolados:

● Verificação do alinhamento após mudança de pressão

● Monitore a posição da borda durante mudanças de força

● Mantém contato uniforme em toda a largura da banda. Essa coordenação ajuda a manter a precisão do posicionamento enquanto as configurações de pressão acomodam diferentes configurações de etiquetas.

Este artigo explica como a regulação da pressão e o posicionamento do material moldam a função funcional de uma máquina de corte e vinco rotativa no acabamento de etiquetas. A pressão estável e o posicionamento preciso suportam cortes consistentes, redução de desperdício e manuseio confiável dos rolos. A compreensão desses fatores técnicos ajuda as equipes a fazer avaliações informadas dos equipamentos com base nas necessidades reais de produção. oferece máquinas de corte e vinco rotativas projetadas para fornecer pressão controlada, manuseio estável de materiais e valor prático para operações de produção de etiquetas .

Resposta: A máquina de corte e vinco rotativa pode realizar corte e vinco contínuo, remoção de resíduos e rebobinamento, suportando operações de pós-processamento de etiquetas estáveis e de alto rendimento.

R: Em uma máquina de corte e vinco rotativa, a pressão controlada garante bordas limpas, protege o papel de suporte e mantém a consistência dimensional em diferentes materiais de etiqueta.

R: As máquinas de corte e vinco rotativas são a primeira escolha para produção rolo a rolo, onde são necessários alta velocidade, repetibilidade e posicionamento consistente ao longo do tempo.

Resposta: O posicionamento preciso da máquina de corte e vinco circular melhora a precisão do corte, a estabilidade do rebobinamento e reduz o desperdício causado pelo desvio da borda.

Zhejiang Greenprint Machinery Co., Ltd, localizado em Rui'an, que bem conhecido como a capital da maquinaria da China, o tráfego é conveniente.